コペルニクテクノロジー研究会 trial#2レポート

この会は、途上国向けテクノロジーと使用者と支援者をマッチングする「コペルニク」と、デジタル工作機械を中心とした地域工房「ファブラボ渋谷」が一緒になり、途上国向けテクノロジーの「改良/改善」をテーマに活動することを目的とした、ファブラボ渋谷の公開型プロジェクトです。

「カシューナッツ殻割り機」の改良をテーマにした研究会の第2回を実施しました。12月に行った第1回では、まずテクノロジーに触れ、課題を体感することを行いました。

※第1回の様子はこちら

前回を振り返りながら、各自の進捗共有をベースにして、研究会を進めていきます。

まず最初に、自宅でカシューナッツのスチームと乾燥を試した中村さんからその実験報告がありました。

trial#1でコペルニク中村さん(参加者にも中村さんが居るので、以後コペルニク中村さんとします)から紹介された工程は、収穫したカシューナッツを天日で乾燥させ、殻割の工程に移るというものでした。インターネットでカシューナッツの加工を調べてみると、スチームしてから乾燥させ殻割をする方法も紹介されています。そこでスチームの行程を挟み乾燥を進めると、カシューナッツの殻にどのような変異が出てくるのか調べるため、同条件に近いスチームを試しました。

Takaharu Nakamura,1月2日

蒸気で蒸すことで殻から油が出てくるのかを試すことを目的とし、圧力はかけないプロトを作成。

材料は広口のアルミ缶を二つ使用。左側は上部を切り取り湯を沸かす容器とした。右側は底部に複数の穴を開け、蓋に一つ穴を開けて蒸し器とした。湯沸かし容器と、蒸し器はアルミテープにて固定する。

中村さん自作のプロトにより、実験が行われました。

湯沸かし容器に残っていた水が黄色く変色していた。殻から溶け出した油と考えられる。匂いもする。不快な香りではない。

持参したスチームカシューナッツと現地のカシューナッツとを比較すると、前者は殻表皮のツヤが無くなり、目視でも油が抜けたことが分かります。重量もスチーム前から1g程度軽くなっています。続いて気になるのは「実」です。それを知るには、殻を割らなくてはなりません。前回、最も苦戦した(というか、スケジュールの大半を占めた)工程です。

前回の苦戦を改善するため、既製品の殻割り器を試用しカシューナッツの殻割りを試してみることにしました。今回試したのは、くるみ割り器2種、いがぐり剥き器1種。どれもネットショップ一押しの、売れ筋商品です。

カシューナッツの殻は円形のくるみと違い、U字型をしているためプレスがかかりづらく逃げてしまい、うまく割れません。

割れた!割れた際に一同拍手。

この形状は、とても具合がいい!ハサミの片方が受け皿になっているため、しっかりと切断することができます。理想的な割り方は実を丸ごと取り出す割方のため、半身になってしまうのは狙いと異なりますが、まずは「割れた」ことを評価します。

いよいよスチームと乾燥の工程を加えたカシューナッツと、乾燥だけのカシューナッツの殻割りです。

殻を割ってみると、その違いは一目瞭然。

乾燥だけのものでは殻に含有される油により実の剝離が難しかったのですが、スチームを加えたことで殻から実の剝離が容易になったようです。

スチームではなく、熱することでも油抜きができるのかも検証します。ヒートガンを使い直接カシューナッツを熱してみました。150度を超える温度を5分程度加える事で、油が抜けることを確認しました。

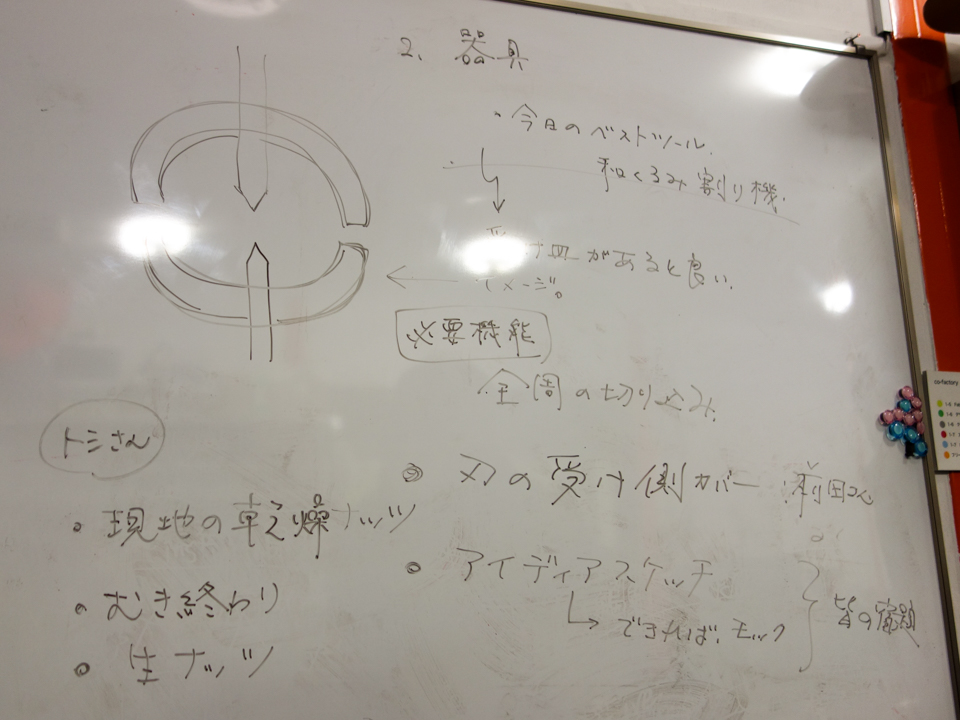

ここまでの状況を振り返り、検討すべき改善点が絞られてきました。殻割り器研究会は、次の2点を進めます。

1,殻割り器の構造改善…受け皿構造を考える

2,スチーム工程を加える事の検討…NEW !!

1,殻割り器の構造改善…受け皿構造を考える

既存のカシューナッツ殻割り器は、上下の刃がかみ合い殻を割る構造のため、この構造のまま片側に受け皿を設ける事はできません。

その為、既存の器具に適したアタッチメントを検討する必要があります。この構造について、次回の研究会にむけてプロトタイピングを進めます。

2,スチーム工程を加える事の検討…NEW !!

前回は出ていなかった改良点ですが、今回の検証を踏まえ殻を割る為には必須の工程と考えます。ただし、現地での作業に新しい工程を加える事はとても難しい事だと、コペルニク天花寺さんより教えていただきます。工程の教育が必要となり、受け入れてもらえるまでにとても時間がかかることが懸念されます。そこで、現在の工程を改良する事で、スチームと同様の効果を出すことのできそうな方法を検討することとなりました。

この方法についても、次回に向けてプロトタイピングを進めます。

次回、2月24日(水)のtrial#3では、試作品を準備できるよう設計を進めます。また会場は、おおたファブ(ファブラボ大田)を予定しています。関心を持たれた方、ぜひご参加下さい。見学だけでもOKです。

あとがき:

“trial”として、ものづくり系研究会の在り方や効率的な進め方を検証しています。第2回で見えてきたこととしては、「課題の共有→個人リサーチ&トライアル→気づきの共有」というサイクルを続けることが、ゴールへ向かうための最適ルートでは無いだろうか、と言うことです。デジタルツールの発達により情報の共有やプロトタイピング制作の敷居がグッと下がったと感じています。この巧能を活かした理想的な研究会の在り方を、継続して検証していきます。